Планирование производства

Планирование производства в системе управления предприятием

В настоящее время по общему признанию планирование считается одной из главных функций менеджмента. В прошлом веке она также ставилась во главу угла и являлась первым звеном в процессе управления на предприятиях, как в западной и американской, так и в плановой советской экономике. Остальные управленческие функции важны не меньше, но они напрямую зависят от поставленных планов. Поэтому, если первый этап управленческого процесса отсутствует или выполнен некачественно, то успешность деятельности всего предприятия может быть поставлена под угрозу. Другими словами, какими бы талантливыми ни были менеджер–организатор, менеджер– мотиватор или менеджер–контроллер, без эффективной работы менеджера–планировщика они не застрахованы от критических ошибок. И если ошибка совершена и обнаружена, то необходимо вернуться к первому шагу и скорректировать планы.

Описанная схема менеджмента относится абсолютно ко всем бизнес-процессам на предприятии: производству, сбыту, снабжению, управлению персоналом и др. И среди них процесс производства является главным и требующим пристального внимания и руководителей всех уровней с достаточными навыками и опытом. Таким образом, планирование производства является самым важным, так как оказывается на пересечении функциональной и процессной диаграмм и включает в себя самый важный процесс и самую важную функцию.

Используя знания о текущем состоянии дел на предприятии, владея информацией о внешней экономической и политической ситуации в стране и мире, лицо, принимающее решения, определяет цели, детализирует их до конкретных задач, формулирует стратегию и тактику развития компании. Одновременно с созданием планов и программ разрабатывается система целевых установок, которые используются для контроля результатов и необходимых корректировок, в случае их неисполнения.

Применительно к производству, функция планирования должна ответить на вопросы:

1. Что мы имеем в данный момент? Руководитель должен определить доступные производственные и трудовые ресурсы, материальные запасы, оценить их количественные характеристики, проанализировать внутренние факторы, прямым или косвенным образом влияющие на процесс производства. Среди них инвестиционные возможности, например, по закупке нового оборудования, разработки новых технологий и НИОКР, плановые простои и ремонты оборудования, удовлетворение внутренних потребностей и т.д.

2. В каком направлении работать? Отвечая на данный вопрос, руководитель оценивает сезонность спроса, обязательства поставщиков сырья и материалов, социально-экономические и политические условия и другие внешние факторы, которые могут представлять угрозы или благоприятствовать достижению целей. Далее внешние и внутренние факторы объединяются и накладываются на существующие потребности в производстве. Таким образом, получается оптимальная производственная программа, выполнение которой должно привести к получению максимальной прибыли.

3.Каким образом наиболее эффективно достигнуть поставленной цели? На этом шаге ответственный руководитель определяет, как с минимальными затратами в установленные сроки с оптимальной загрузкой оборудования и персонала выполнить поставленные задачи.

Планирование производства — самый главный инструмент, обеспечивающий координацию и единство усилий всех членов производственной команды для достижения целевых установок.

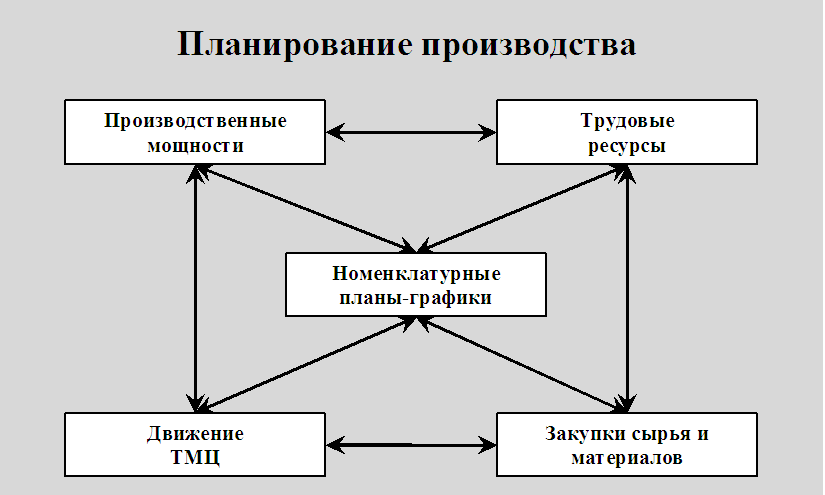

Взаимосвязи внутри системы производственных планов

Что же является результатом производственного планирования? План производства представляет собой целую систему документов:

- плановая загрузка производственных мощностей;

- плановая загрузка производственного персонала;

- плановое движение товарно-материальных ценностей с учетом будущих поступлений и расходов;

- план закупок сырья и материалов;

- различные номенклатурные планы-графики (выпуска продукции, выдачи со склада сырья и материалов, межцеховых и межоперационных передач полуфабрикатов) и др.

Причем все вышеперечисленные документы должны быть скоординированы между собой по времени, а также сбалансированы по качественным и количественным характеристикам. На каждой распланированной операции процесс производства должен быть обеспечен необходимой производственной установкой, временем трудового ресурса, сырьем и материалами, а также полуфабрикатами, изготовленными на предыдущей операции маршрута. Система планов должна быть оптимальна, исходя из приоритетных критериев оптимизации. Среди критериев могут быть указаны следующие: минимизация переналадок, минимизация складских издержек и незавершенного производства, равномерная загрузка оборудования, производство как можно быстрее и другие. В зависимости от специфики предприятия различные критерии могут учитываться применяться к конкретным заказам, номенклатурным позициям или производственным установкам. Каждый исполнитель должен получить конкретное задание. А при выполнении плана всеми исполнителями, руководитель должен быть уверен, что будут выполнены общие поставленные цели.

При достаточно сложном производстве и большом количестве номенклатуры, описанная задача представляется практически невыполнимой. Но тут на помощь приходят информационные технологии, которые позволяют выполнить эффективное планирование производства и сократить в сотни раз сократить затраченное время, а также сведут к минимуму негативное влияние человеческого фактора.

Одно из современных высокотехнологичных решений для планирования производства, не имеющее аналогов по соотношению «цена-качество» на отечественном рынке, представлено на нашем сайте.